客户背景:上海特强汽车紧固件有限公司是由日本(株)佐贺铁工所、东风汽车紧固件有限公司、日本(株)青山制作所、日本神钢商事(株)合资组建而成。

公司的主要产品是汽车用高强度螺栓,年生产能力15000吨,是目前国内规模较大、具有先进技术和管理水平的专业生产汽车高强度螺栓企业。主要客户有广汽本田汽车、东风本田发动机、东风本田汽车、东风日产、神龙汽车(标志&雪铁龙)、东风康明斯等。

项目体量规模参数:

产线线边仓库2个占地各近300平方 ,SKU超10000个

托盘货物货位数量:1088库位数

仓库1、托盘货位数量:544托盘位。

仓库2、托盘货位数量:544托盘位。

客户痛点:各类紧固件螺丝冷镦后需要送至热处理车间做后续生产,热处理的时间有一定的要求,这样生产出来的紧固件螺丝就会出现积压的现象,另外热处理后的产品也需要放置静默,这样车间就需要大量的空间来存储产品,客户现场而且是老厂房,对空间要求非常的苛刻,我司深入客户现场调研,反复沟通方案规划,克服了各种困难解决了客户对库位数的最大需求。

史必诺的解决方案:

入库流程:

由操作人员使用叉车,对货叉有着比较特殊要求: 3货叉,且货叉的厚度比较薄,可以同时叉取6个货物放置在特定的托盘上,并放在托盘料台上,经WCS管理调度系统,并由堆垛机将货物运送到指定库位并存储。完成入库流程。

出库流程:

出库人员在手持终端上下达出库指令,由WCS调度系统将所需货物由堆垛机将货物取出,并送至出料台,由操作人员用叉车将货物取出后送至所需产线,完成出库。

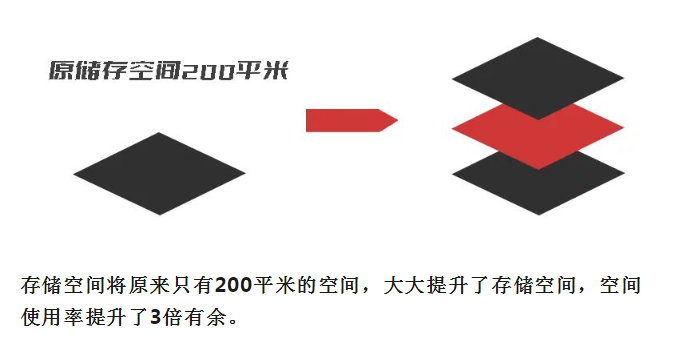

项目完成成果分析:存储空间将原来只有200平米的空间,大大提升了存储空间,空间使用率提升了3倍有余。原有存储地堆方式,需要寻找货物并花费大量的时间,采有智能仓储后降低了寻找货物的时间和差错率,效率提升40%左右。